在高品質制造領域,金屬材料的硬度直接決定了產品的耐磨性、疲勞壽命與安全性能。從汽車齒輪的精密傳動到航空軸承的嚴苛工況運行,濕度控制成為保障金屬硬度的重要變量。美國EdgeTech冷鏡露點儀COM.AIR憑借其±0.2℃的測量精度與快速響應能力,正成為高品質制造企業的“硬度守護者"。

在汽車齒輪熱處理中,氮氣保護氣氛的露點控制直接影響工件表面硬度。當露點高于-60℃時,水蒸氣會與高溫工件反應生成氧化鐵皮,導致齒輪表面硬度下降、耐磨性降低。某汽車齒輪制造企業曾因氮氣露點波動至-50℃,導致批量齒輪硬度不達標,返工率高達20%,損失超500萬元。引入COM.AIR后,其X3系列傳感器實時監測露點至-80℃,當檢測到露點接近-55℃時,系統自動觸發雙重響應:通過PID控制器將氣體流量從50Nm3/h提升至70Nm3/h,加速潮濕氣體置換;聯動分子篩干燥裝置,將再生周期縮短至4小時。這一閉環控制使齒輪表面硬度標準差從3.2HRC降至0.8HRC,淬火裂紋率減少,節約返工成本。美國EdgeTech冷鏡露點儀COM.AIR在高品質制造中的硬度守護實踐

航空軸承需在-50℃至200℃的嚴苛溫度下長期運行,任何硬度波動都可能引發災難性后果。某航空制造企業采用COM.AIR監測軸承加工車間的濕度,其316L不銹鋼傳感器可耐受-50℃至+80℃的液相環境腐蝕,通過自動平衡控制(ABC)技術消除油霧污染導致的測量漂移。當檢測到露點接近-70℃時,系統立即聯動空氣凈化裝置,將濕度穩定在-75℃以下,確保軸承表面硬度波動范圍控制在±0.5HRC以內。數據顯示,引入COM.AIR后,軸承疲勞壽命提升25%,故障率下降至0.03%,成功通過NASA嚴苛認證。美國EdgeTech冷鏡露點儀COM.AIR在高品質制造中的硬度守護實踐

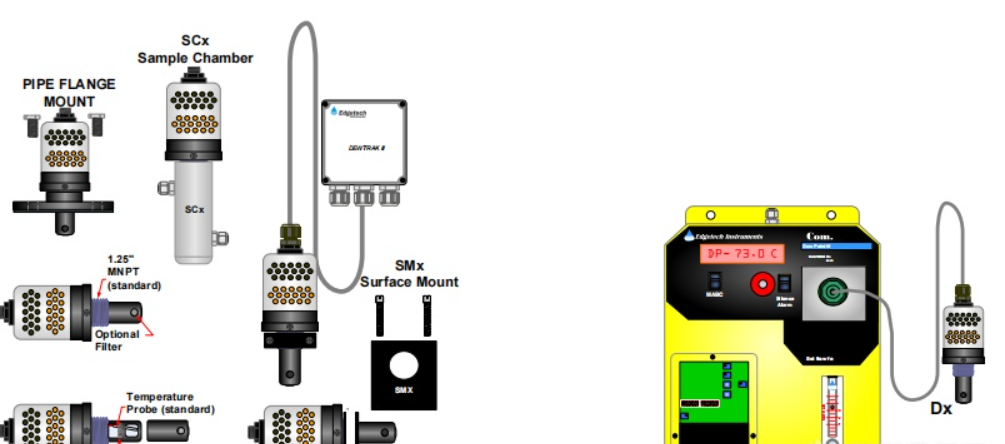

COM.AIR的主要優勢源于直接冷鏡法技術:通過精密控溫使鏡面溫度與氣體露點平衡,光學系統實時鎖定結露瞬間,實現±0.2℃的測量精度。其模塊化設計支持X3系列耐腐蝕傳感器,可適配含硫化氫、二氧化碳等腐蝕性組分的工業環境。在汽車零部件廠商的實踐中,COM.AIR通過分析歷史數據,將干燥劑更換周期從2年延長至3年,節省耗材成本。美國EdgeTech冷鏡露點儀COM.AIR在高品質制造中的硬度守護實踐

從汽車齒輪到航空軸承,COM.AIR正以良好精度重新定義高品質制造的濕度控制標準。它不僅是防止金屬氧化脫碳的技術屏障,更是企業提升產品競爭力、實現智能化轉型的重要裝備。美國EdgeTech冷鏡露點儀COM.AIR在高品質制造中的硬度守護實踐